Evite la pérdida de materias primas y energía en su proceso clean-in-place (CIP)

El proceso CIP se puede optimizar de muchas formas. Los pequeños cambios pueden tener un gran impacto.

Una de las principales tendencias en la industria alimentaria es el uso de mediciones en línea del proceso para controlar la temperatura de limpieza, el caudal y la concentración de detergente. Para optimizar los sistemas CIP y, por tanto, ahorrar materias primas y energía, se utilizan sistemas ópticos para detectar cambios de fase rápidos en la línea de retorno. Se utilizan mediciones de la concentración para detectar el grado de contaminación de los líquidos.

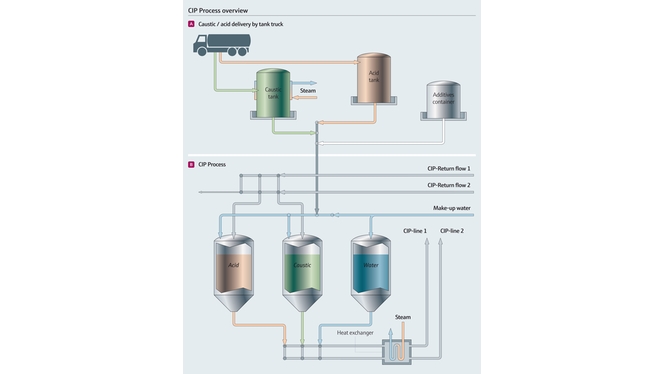

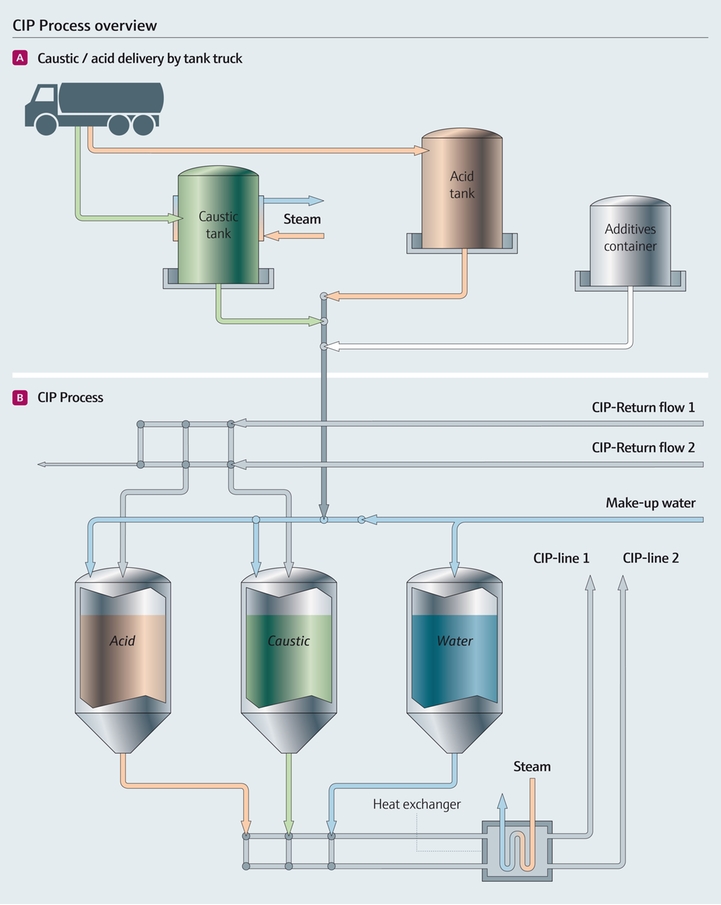

Un sistema CIP requiere grandes cantidades de agua, productos químicos y energía. Se estima que las plantas de alimentos y bebidas dedican aproximadamente un 15-20 % del tiempo durante el día a procesos de limpieza. El consumo de energía varía en función del segmento de la industria (lácteos, fabricación de cerveza, etc.) y el proceso. De media, una empresa utiliza en torno a un 10 % de su energía en sistema CIP. Asimismo, el proceso CIP promedio para cumplir las normas de higiene suele suponer más del 15 % del consumo total de agua de una empresa.

Los productores de alimentos y bebidas suelen utilizar un sistema de limpieza de base temporal. En vista de la escasez de recursos actual y el aumento de los costes, es el momento perfecto para analizar más de cerca el sistema CIP e implementar medidas de optimización. Las mediciones en línea del proceso ayudan a los productores alimentarios a cambiar de sistemas de monitorización de base temporal a otros en tiempo real. Estos sistemas garantizan la máxima eficiencia de limpieza, así como menores costes operativos y pérdidas.

Conocimiento del proceso

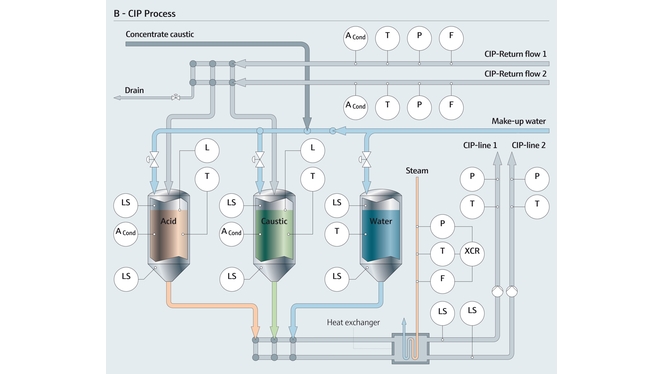

El proceso CIP requiere un gran número de mediciones en línea del proceso para controlar, monitorizar y optimizar todo el proceso de limpieza.

Optimice la separación de fases

De las estimaciones a las decisiones basadas en datos

Sepa exactamente lo que contiene la línea y olvídese de las estimaciones. Los sensores de transición innovadores determinan cuándo finaliza cada fase de un ciclo CIP y cuándo debería empezar la siguiente, lo que reduce la pérdida de producto y el riesgo de que se produzcan mezclas cruzadas de los productos.

Se pueden instalar instrumentos ópticos para aumentar el control sobre la separación de fases. Un tiempo de reacción breve y los datos en tiempo real le permiten ahorrar, ya que reducen el consumo de agua o productos químicos y minimizan la pérdida de producto.

Obtenga un ahorro de costes del 30 % garantizando la dosificación correcta de detergentes y la eficiencia de la separación de fases gracias a las mediciones ópticas de Endress+Hauser.

Monitorización continua de las adherencias

Equipo compacto para la medición continua del grosor de las adherencias y la conductividad

Nuestro instrumento multiparámetro monitoriza e indica con exactitud el grosor del biofilm que se produce durante la producción. Un análisis de HACCP muestra dónde se debería colocar el sensor. A continuación, el sensor muestra el momento exacto en el que se debe limpiar en función del nivel de adherencia (grosor). Posteriormente, indica la eficiencia del proceso CIP que se está ejecutando.

Temas relacionados

Descubra más oportunidades donde la medición en línea puede aumentar la productividad